EVA封裝膠膜為何成為新能源產(chǎn)業(yè)的核心材料?

2025年02月11日 |

2025年02月11日 | 閱讀次數(shù):1188

閱讀次數(shù):1188

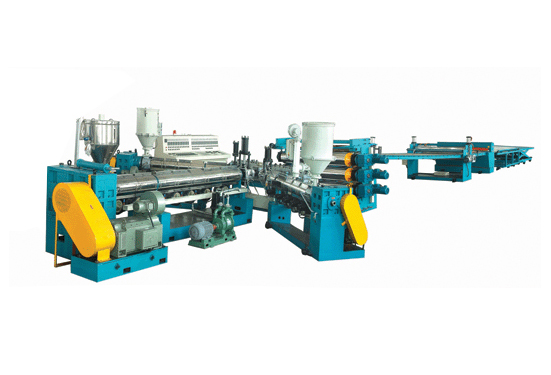

在光伏組件以每年25%增速擴張的今天,一種厚度僅0.5毫米的薄膜材料正在改寫新能源產(chǎn)業(yè)的格局。據(jù)中國光伏行業(yè)協(xié)會統(tǒng)計,2024年全球EVA封裝膠膜需求量突破35億平方米,其市場規(guī)模已超600億元。這種由乙烯-醋酸乙烯共聚物構成的高分子材料,是憑借什么優(yōu)勢成為光伏組件的"黃金鎧甲"?作為深耕高分子材料設備制造20年的常州吉科,我們將從生產(chǎn)工藝、設備創(chuàng)新、應用場景三個維度,揭開EVA封裝膠膜背后的技術密碼。

一、光伏革命的隱形守護者

在單晶硅電池轉(zhuǎn)換效率突破26%的當下,封裝材料的性能直接決定著組件壽命。實驗室數(shù)據(jù)顯示,優(yōu)質(zhì)EVA膠膜可使光伏組件耐候性提升40%,濕熱老化測試時長延長至6000小時以上。這種材料通過精密流延工藝成型,在145℃交聯(lián)固化后形成三維網(wǎng)狀結(jié)構,既保證透光率維持在91%以上,又能抵御-40℃至85℃的極端溫差。

在江蘇5GW光伏組件生產(chǎn)基地,采用吉科第五代流延機組生產(chǎn)的EVA膠膜,成功將組件功率衰減率控制在0.45%/年以下。其秘訣在于設備配置的熔體泵精度達到±0.5%,配合智能溫控系統(tǒng),使流延厚度偏差不超過±2μm。這種精密控制能力,正是確保膠膜透光均勻性的關鍵。

二、跨界應用的創(chuàng)新突破

隨著新能源汽車對動力電池能量密度要求的提升,EVA膠膜在鋰電封裝領域開辟出新戰(zhàn)場。電池廠商的測試報告顯示,采用改性EVA封裝的雙面冷卻電池模組,散熱效率提升30%,循環(huán)壽命突破4000次。這得益于吉科研發(fā)的共擠流延技術,可在同一生產(chǎn)線實現(xiàn)阻燃層、絕緣層、導熱層的完全復合。

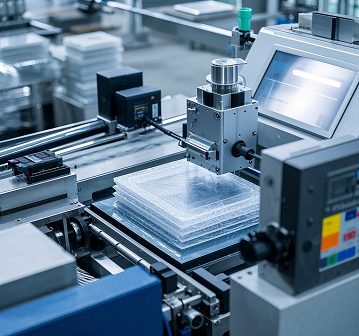

在電子元件封裝領域,我們?yōu)槟嘲雽w企業(yè)定制的納米級流延生產(chǎn)線,成功將膠膜厚度做到15μm以下。通過特殊設計的雙螺桿擠出系統(tǒng),使填料分散度達到98.7%,產(chǎn)品通過MSL1級潮濕敏感度認證。這種突破使芯片封裝體積縮小40%,為5G設備微型化提供關鍵材料支撐。

三、設備創(chuàng)新的三大突破點

智能混煉系統(tǒng):采用同向雙螺桿配混技術,溫控精度達±1℃,確保EVA樹脂與助劑的完好融合。某客戶生產(chǎn)數(shù)據(jù)顯示,該系統(tǒng)使交聯(lián)劑分散均勻度提升至99.2%,膠膜黃變指數(shù)下降60%。

多層共擠模頭:該設計的衣架式模頭配備52區(qū)溫度控制,支持3-5層復合結(jié)構生產(chǎn)。在浙江某新材料企業(yè)的生產(chǎn)線上,該設備成功實現(xiàn)阻隔層厚度控制在總膜厚的8%±0.5%。

在線檢測閉環(huán):集成近紅外測厚儀和機器視覺系統(tǒng),可實時監(jiān)測厚度、透光率等12項參數(shù)。某光伏大廠應用后,產(chǎn)品不良率從1.2%降至0.3%,每年減少材料損耗超800噸。

四、選型指南與未來趨勢

選擇EVA膠膜生產(chǎn)設備時,建議著重關注三個核心指標:擠出機比功率(應≤0.25kWh/kg)、厚度控制精度(±1.5%以內(nèi))、能耗水平(≤0.8噸蒸汽/噸產(chǎn)品)。吉科新推出的第六代智能流延機組,通過熱泵干燥系統(tǒng)和余熱回收裝置,使綜合能耗降低35%,已通過萊茵能效認證。

隨著鈣鈦礦電池技術的突破,行業(yè)對封裝材料提出更高要求。我們正在研發(fā)的超高透光型EVA膠膜生產(chǎn)線,采用等離子表面處理技術,可使材料透光率提升至93.5%。配合納米涂布單元,可同步完成防PID涂層的在線復合,這種創(chuàng)新工藝將推動雙面組件市場占有率突破60%。

在碳達峰目標的驅(qū)動下,EVA封裝膠膜正從單一封裝材料向系統(tǒng)解決方案演進。常州吉科將持續(xù)深耕高分子材料裝備領域,通過智能流延技術的迭代創(chuàng)新,為新能源產(chǎn)業(yè)提供更高、更可靠的制造裝備。當您準備升級產(chǎn)線或新建項目時,不妨與我們技術團隊深入交流,獲取定制化的設備選型方案與工藝優(yōu)化建議。