為何多層共擠流延薄膜生產(chǎn)線成為包裝行業(yè)升級的“必選項”??

2025年03月26日 |

2025年03月26日 | 閱讀次數(shù):510

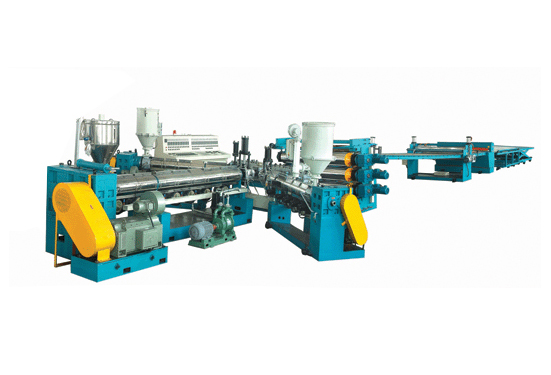

閱讀次數(shù):510在食品包裝、醫(yī)療防護、新能源材料等領域,傳統(tǒng)單層薄膜已難以滿足市場對高阻隔性、輕量化、環(huán)保性的嚴苛需求。而多層共擠流延薄膜生產(chǎn)線憑借其靈活的結構設計與性能優(yōu)勢,成為企業(yè)突破技術瓶頸、提升產(chǎn)品附加值的關鍵設備。作為深耕行業(yè)十余年的制造商,常州吉科涂塑以高性能多層共擠流延薄膜生產(chǎn)線為核心,助力客戶搶占高端市場先機。

一、行業(yè)趨勢:多層共擠技術為何被“追捧”?

隨著消費升級與環(huán)保政策收緊,包裝材料的性能要求日益復雜:

食品包裝需兼具阻氧、防潮、耐穿刺功能以延長保質期;

醫(yī)療防護膜要求高透明度、無菌性與生物兼容性;

新能源封裝膜需耐受極端溫度與紫外線老化。

傳統(tǒng)單層薄膜因材料性能單一,難以滿足復合需求。而多層共擠流延薄膜生產(chǎn)線通過將不同特性的原料(如LLDPE、PP、EVA等)分層共擠,可一次性生產(chǎn)出兼具阻隔層、熱封層、支撐層的功能性薄膜,減少后續(xù)復合工序,降低生產(chǎn)成本30%以上。

二、技術解析:吉科多層共擠流延生產(chǎn)線如何實現(xiàn)“1+1>2”?

常州吉科涂塑的多層共擠流延薄膜生產(chǎn)線采用模塊化設計,以三大核心技術突破行業(yè)痛點:

分層共擠技術

通過獨立溫控的多臺擠出機與A/B多層分配器,實現(xiàn)不同原料的配比與分層復合。例如:表層采用高光澤PP提升印刷適性;

中間層用HDPE增強力學強度;

內(nèi)層以EVA實現(xiàn)低溫熱封性能。

各層厚度可自由調(diào)節(jié),滿足食品、醫(yī)藥等領域的差異化需求。

超薄精密流延工藝

配置35:1高長徑比螺桿與自動模唇調(diào)節(jié)系統(tǒng),確保薄膜厚度均勻性誤差≤±3%,小厚度可達0.02mm(相當于頭發(fā)絲直徑的1/4),顯著降低原料消耗。高節(jié)能生產(chǎn)系統(tǒng)

采用伺服電機驅動與熱能回收裝置,生產(chǎn)線速度高達120米/分鐘,擠出量達350kg/h(2700機型),單位能耗較傳統(tǒng)設備降低15%~20%,適配大規(guī)模連續(xù)化生產(chǎn)。

三、吉科優(yōu)勢:為何選擇我們的多層共擠流延薄膜生產(chǎn)線?

多場景適配能力

吉科生產(chǎn)線支持3~7層共擠結構,可生產(chǎn):食品級復合膜(如真空包裝膜、耐蒸煮膜);

醫(yī)用透氣膜(用于紙尿褲、防護服);

工業(yè)功能性膜(如高抗沖纏繞膜、太陽能電池封裝膜)。

智能化控制系統(tǒng)

集成PLC自動糾偏、在線瑕疵檢測、厚度實時反饋等功能,成品率提升至98%以上,減少人工干預成本。定制化服務

根據(jù)客戶原料特性與產(chǎn)能需求,提供模頭寬度(1800~2700mm)、螺桿組合(65~120mm)等靈活配置方案,支持“一廠一策”式產(chǎn)線設計。

四、選購指南:如何選擇高性價比的多層共擠流延薄膜生產(chǎn)線?

明確需求優(yōu)先級

若以降本增效為核心,關注擠出量(如2700機型達350kg/h)與能耗指標;

若生產(chǎn)高精度功能膜,優(yōu)先選擇模頭精度(±0.001mm)與溫控穩(wěn)定性。

驗證設備兼容性

要求供應商提供原料試機服務,確保設備適配LLDPE、EVA、PP等不同熔融指數(shù)材料。考察售后服務能力

吉科提供“24小時響應+駐廠調(diào)試+備件庫支持”全周期服務,保障設備開機率≥95%。

結語:

在包裝行業(yè)從“量”到“質”轉型的關鍵期,多層共擠流延薄膜生產(chǎn)線已成為企業(yè)提升競爭力、開拓高利潤市場的核心裝備。常州吉科涂塑以成熟的技術沉淀與深度定制能力,為客戶提供高性價比解決方案,助力實現(xiàn)從“跟跑”到“領跑”的跨越。