什么是太陽(yáng)能封裝膠膜?

2025年06月04日 |

2025年06月04日 | 閱讀次數(shù):529

閱讀次數(shù):529

在光伏產(chǎn)業(yè)高速發(fā)展的背景下,太陽(yáng)能封裝膠膜作為光伏組件的核心封裝材料,正經(jīng)歷著技術(shù)革新與市場(chǎng)需求的雙重驅(qū)動(dòng)。這條看似薄薄的膠膜,實(shí)則承載著保護(hù)電池片、提升組件壽命、優(yōu)化發(fā)電效率等多重使命。那么,太陽(yáng)能封裝膠膜到底是什么?其生產(chǎn)線又如何支撐起這一關(guān)鍵材料的規(guī)模化生產(chǎn)?

定義與功能:光伏組件的“隱形守護(hù)者”

太陽(yáng)能封裝膠膜是一種高分子復(fù)合材料,主要用于晶體硅太陽(yáng)能電池組件的層壓封裝工序。它覆蓋在電池片表面,形成一層保護(hù)層,既能隔絕水汽滲透、防止電池片機(jī)械損傷,又能通過(guò)高透光率設(shè)計(jì),確保陽(yáng)光大限度穿透至電池片,提升整體發(fā)電效率。

根據(jù)材料類(lèi)型,封裝膠膜主要分為EVA(乙烯-醋酸乙烯共聚物)、POE(聚烯烴彈性體)及EPE(共擠型POE)三大類(lèi)。其中,EVA膠膜因成本優(yōu)勢(shì)長(zhǎng)期占據(jù)主流市場(chǎng),而POE膠膜憑借更優(yōu)的水汽阻隔性、抗PID性能,在雙玻組件及N型高.效組件中應(yīng)用比例逐年提升。

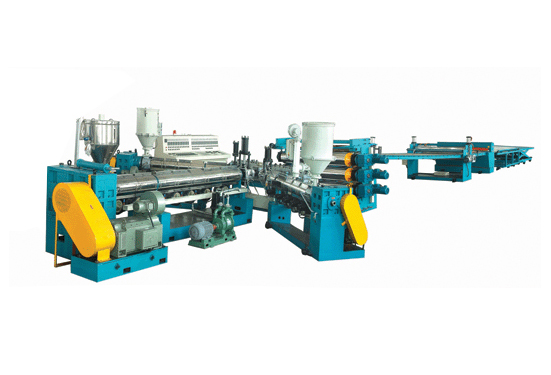

生產(chǎn)線解密:從原料到成品的智能化制造

一條完整的太陽(yáng)能封裝膠膜生產(chǎn)線,通常包含以下核心單元:

原料混合與擠出系統(tǒng)

將EVA或POE樹(shù)脂與功能性助劑(如交聯(lián)劑、偶聯(lián)劑)按比例混合,通過(guò)雙螺桿擠出機(jī)高溫熔融擠出,形成均勻膠膜。

關(guān)鍵設(shè)備:雙螺桿擠出機(jī)、失重式喂料系統(tǒng)。

流延成型與在線檢測(cè)

熔融膠膜通過(guò)流延輥冷卻定型,形成特定厚度的薄膜。

配備在線測(cè)厚儀、瑕疵檢測(cè)系統(tǒng),實(shí)時(shí)監(jiān)控膠膜厚度均勻性及表面質(zhì)量。

收卷與分切單元

自動(dòng)化收卷機(jī)將成品膠膜卷繞成盤(pán),分切機(jī)根據(jù)客戶需求裁切為指定寬度。

典型產(chǎn)線速度:EVA膠膜可達(dá)30米/分鐘,POE膠膜因黏度較高,速度約20米/分鐘。

智能化控制系統(tǒng)

集成MES(制造執(zhí)行系統(tǒng)),實(shí)現(xiàn)生產(chǎn)數(shù)據(jù)追溯、設(shè)備狀態(tài)監(jiān)控、能耗管理等功能。

例如,吉科推出的EVA封裝膠膜生產(chǎn)線,通過(guò)PLC自動(dòng)控制層壓溫度與時(shí)間,確保膠膜交聯(lián)度穩(wěn)定在85%-95%之間。

市場(chǎng)現(xiàn)狀:需求激增與技術(shù)迭代并行

據(jù)工信部數(shù)據(jù),2023年中國(guó)光伏組件產(chǎn)量達(dá)499GW,對(duì)應(yīng)封裝膠膜需求量超50億平方米,市場(chǎng)規(guī)模突破450億元。其中,POE膠膜需求量超5億平方米,市場(chǎng)份額提升至10%以上。

市場(chǎng)驅(qū)動(dòng)因素包括:

雙玻組件滲透率提升:雙面發(fā)電組件對(duì)水汽阻隔性要求更高,推動(dòng)POE膠膜需求增長(zhǎng)。

N型電池技術(shù)迭代:TOPCon、HJT等高.效電池對(duì)封裝材料抗PID性能提出更高要求。

成本優(yōu)化需求:EPE膠膜通過(guò)“EVA-POE-EVA”共擠結(jié)構(gòu),在保證性能的同時(shí)降低POE用量,成為市場(chǎng)新寵。

技術(shù)趨勢(shì):向高功能、環(huán)保化演進(jìn)

材料創(chuàng)新

白色EVA膠膜:通過(guò)添加鈦白粉等反射材料,提升組件背面光線利用率,功率增益可達(dá)1%-3%。

生物基POE:部分企業(yè)研發(fā)以生物質(zhì)為原料的POE樹(shù)脂,降低碳足跡。

工藝升級(jí)

層壓工藝優(yōu)化:通過(guò)紅外加熱、脈沖加壓等技術(shù),將層壓時(shí)間從傳統(tǒng)的15分鐘縮短至8分鐘,提升產(chǎn)能。

薄型化趨勢(shì):膠膜厚度從400μm減至300μm,減少材料用量同時(shí)保持性能。

智能制造

5G+工業(yè)互聯(lián)網(wǎng):實(shí)現(xiàn)產(chǎn)線設(shè)備互聯(lián)、數(shù)據(jù)實(shí)時(shí)采集,故障預(yù)測(cè)準(zhǔn)確率提升40%。

AI視覺(jué)檢測(cè):利用深度學(xué)習(xí)算法,缺陷檢出率達(dá)99.9%。

結(jié)語(yǔ):產(chǎn)業(yè)鏈協(xié)同與未來(lái)挑戰(zhàn)

太陽(yáng)能封裝膠膜生產(chǎn)線的智能化升級(jí),不僅關(guān)乎光伏組件的性能與成本,更是光伏產(chǎn)業(yè)邁向“平價(jià)上網(wǎng)”時(shí)代的關(guān)鍵支撐。隨著全球碳中和目標(biāo)的推進(jìn),封裝膠膜行業(yè)需持續(xù)突破材料性能瓶頸、優(yōu)化生產(chǎn)工藝,并與上下游企業(yè)深度協(xié)同,共同構(gòu)建高.效、綠色的光伏產(chǎn)業(yè)鏈生態(tài)。